2025.03.06

「モノが売れない時代」で製造業が目指す従来とは異なるモノづくり

【第1回】従来の取引先以外との連携による新しい価値提供

渡邉 康平

車両や家電、衣服や宝飾品なども含めて「モノが売れない時代」が到来した。製造業各社は「モノ売りからコト売りへ」をキーワードに、新しい収益獲得方法を模索する取り組みが増える中、中期視点で製造業のモノづくりが今後どのような変遷をたどっていくのか。昨今のプロジェクトから推測される一見解を連載形式で述べていく。

第1回となる今回は、これまでのモノづくりの傾向やユーザーの意識変化を振り返りつつ、今後製造業はいかにモノを売らずして既存ユーザーの需要を満たし、潜在的ユーザーにリーチしながら自社の収益を生み出していけるのか、その方策を考える。

はじめに

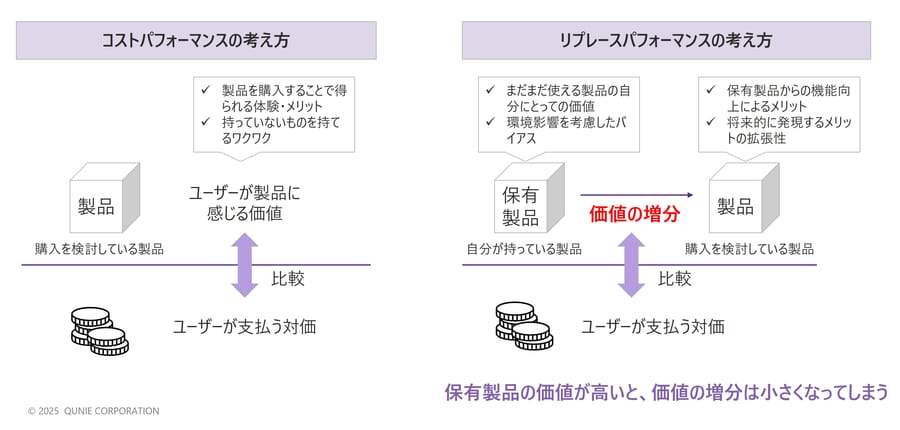

15年前の携帯電話を思い出していただきたい。フィーチャーフォンと呼ばれる、いわゆるガラケーから、iPhoneをはじめとしたスマートフォンへのシフトが始まったころだ。当時のスマートフォンは毎年新モデルが発売され、モデルが新しくなるたびにカメラの性能やストレージ容量、CPU/GPUといったハードウェアが劇的に進化していた。当時は携帯電話各社の販促が強かったこともあり、筆者も毎年スマートフォンを買い替えていた記憶がある。販促を考慮しなかったとしても、当時の機種は4~6万円程度の範囲で購入できていた。当然、今年もメーカー各社は新モデルを世に投入し続けており、当然前機種から機能は進化しているものの、ユーザーが体感できる進化は減ってきていると思われる。2~3年前に発売されたモデルでも十分に現役として活躍できる性能を具備していることもあり、筆者自身、買い替えの頻度は低くなってしまった。また価格面でも、今年発売のフラッグシップモデルを見ると10~15万円といった価格帯となっている。ユーザーにとって、買い替えるコストに対する買い替えのメリット(機能進化等)の比率が下がっていると言えるであろう。ここではこの比率を「リプレースパフォーマンス」と定義することとする(図1)。

図1:リプレースパフォーマンスの考え方

指標の分母にはユーザーが支払うコスト、分子にはユーザーが得られるメリットを配置した。従来型の製品では、リプレースした製品が今もたらすメリットが分子の大部分を占めていたと考えられるが、昨今のユーザーはその先の発展性や安全性、加えて話題性など多種多様な要素を考慮に入れるものと考えられる。

今回はスマートフォンを例にとったが、10年前から製品として成熟しているものについては、同じようなことが言えるのではないだろうか。当然、メーカー各社はより便利に、より使いやすく、より安全にといった探求を続けているが、ユーザーにとってリプレースパフォーマンスが高くなければ「使えるうちは長く使い続けよう」という意識が強くなると考えられる。

本連載では製品に対する購買行動に注目し、今後の製造業がおかれる環境の想定とそこに対する取り組みの方向性を示していきたい。

ユーザーが求める「モノの性質」が変化している

モノが売れない時代になってきていると言われている。これは一般消費者向けの耐久消費財だけではなく、企業向けの耐久財についても同じことが言えると考えられる。モノが売れない時代になってきたのには、当然、経済市況や人口減少など複数の要素が絡み合っているが、本稿ではその中で“ユーザーがモノに求めるもの”の変化について考察したい。

ユーザーがモノを買うモチベーションは「今持っていないもの」が欲しいときか、「今持っているもの」をリプレースしたい時だ。ユーザーは自身が得られるメリットと対価を比較して購入の意思決定を行う。今持っていないものを新規に買う場合にはコストパフォーマンスを、今持っているものをリプレースする際には、前述のリプレースパフォーマンスを考慮して意思決定するものと考える。

ユーザーにとってのメリットは製品がもたらす。この製品がもたらすメリットの提供方法が、徐々に変わりつつある。

これまで製品がもたらすメリットは、完成形としての製品が提供していた。完成形というのは、ハードウェアとしての筐体と、その筐体を活用してユーザーにとってのメリットを創出するためのソフトウェアの組み合わせという意味だ。これまでの製品は、自動車やテレビのようにメーカーがハードウェアとそれを動かすソフトウェアをすり合わせて製造し、市場に投入する時点で完成されているのが常であり、ユーザーがリプレースするときもハードウェアとソフトウェアのセットで購入するものが多かった。

これと対極にあるのはスマートフォンやパソコン、ゲーム機等のデジタルコンテンツを扱う製品だ。これらのデジタルコンテンツを扱う製品は、メーカーが製造するハードウェア(スマートフォンやゲーム機)と、そのうえで動くソフトウェアが別体として提供される。メーカーが提供するソフトウェアも存在するが、その多くはメーカーではないサードパーティーによって提供されている。

多くのメーカーは、このようなデジタルコンテンツを扱う製品と、自社の製品は性質が違うと考えるかもしれない。しかしながら、現時点でも多くの製品がソフトウェア制御なしには成立していない。そのうえユーザーが求める体験や機能は、ユーザーの情報収集能力の向上に伴い多種多様に分岐している。このような時代に、メーカーはいつまで「製品の機能はハードウェアとソフトウェアのセットで実現されるもの」と考えるべきであろうか。ハードウェアに求められる要求と、製品に求められる機能・要求、およびそれを実現するソフトウェアを分離してとらえる視点が必要になるのではないだろうか。

モノが売れない時代

製品としての成熟度が上がっている製品群については、新製品によるユーザーメリットが劇的には向上しにくい。ユーザーは現在使っているモノが壊れない限り、なかなか新製品に買い替えようという意識が働きにくい。その一方で、新製品に搭載されている新機能は魅力的に感じる。とはいえ「買い替えるまでもないかな」と認知された場合、新製品のリプレースパフォーマンスが低かったといえる。また、ユーザーが持っていないモノに関しては、製品の高額化に伴い「自分の利用頻度では買うには至らないな」と考えることもある。これは従前の「コストパフォーマンス」が低いという認知であろう。

このような製品群について、メーカーはどのような作戦がとりうるのだろうか。

ひとつは、製品を買い替えずともユーザーに新しい製品機能を提供することである。自動車業界では、SDV(Software Defined Vehicle)という考え方に基づき、ソフトウェア制御によって車の性能を引き出し、上市後も継続的に車の性能を更新していく動きが本格化しようとしている。自動車以外の耐久財についても、家電や産業装置等はハードウェア部品の性能を制御で引き出すことで新しい付加価値を提供することが少なくない。製品を構成するハードウェア自体は変えずとも、それを動かすソフトウェアを更新していくことによって、ユーザーに新しい機能、メリットを提供できるようになっている。

前述の通り、ハードウェアとソフトウェアを分離して、製品が提供する価値を最大化することを検討する必要がある。この流れはパソコンやスマートフォンで実際に進められているものの、それ以外の耐久財についても今後よりこの流れが主流になっていくのではないだろうか。現在でもファームウェアのアップデート等でセキュリティ対策がなされる耐久財もみられるが、より製品の機能に関わるところで制御ソフトウェアを継続的に進化させることで、ユーザーは製品自体を買い替えずとも新しいメリットを享受することができるようになる。当然そのための製品設計に対する思想や体制、製品を構成する部品の選択が重要になってくる。この点については、次回以降で深掘りしていきたい。

別の視点では、製品の価格を下げる努力を継続する従前からの取り組みに加え、ユーザーが新製品を買わずとも、その製品購入メリットと同じメリットを得られるような方策を構築することが、新しい稼ぎ方になるのではないだろうか。本稿では先にこちらを取り上げて考察する。

新しい価値の提供

「製品を売らずして製品購入メリットと同じメリットを提供する」というと、これまでの主流はリースやレンタルであった。特に、企業が利用する大型で高額な機械・装置製品については、初期導入コストを下げるためにリースが多用されたり、使用頻度が低い製品については、利用するときだけレンタルされたりするのが当たり前に行われている。一つの製品を多数のユーザーで使うシェアリングの典型例である。ユーザーにとってのコストパフォーマンスや、ひとつの製品が生み出す市場価値がより大きくなるという社会的な価値が高い手法である一方、メーカーにとっては販売できる製品数が減ってしまうことになる。

このような流れの中で、メーカーとして新しい付加価値を生み出し、収益を生み出していくことが必要となる。これまでは、リース・レンタル品の保守・サービス等での収益拡大など、いわゆる「モノ売りからコト売り」といわれる収益シフト等が行われてきてはいるものの、製品を製造する設備を抱えたメーカーにとっては、製品自体の販売量が上がらないことには設備を有効活用できない。では、製品の販売とユーザーのコストパフォーマンスを両立させるにはどうすればよいか。

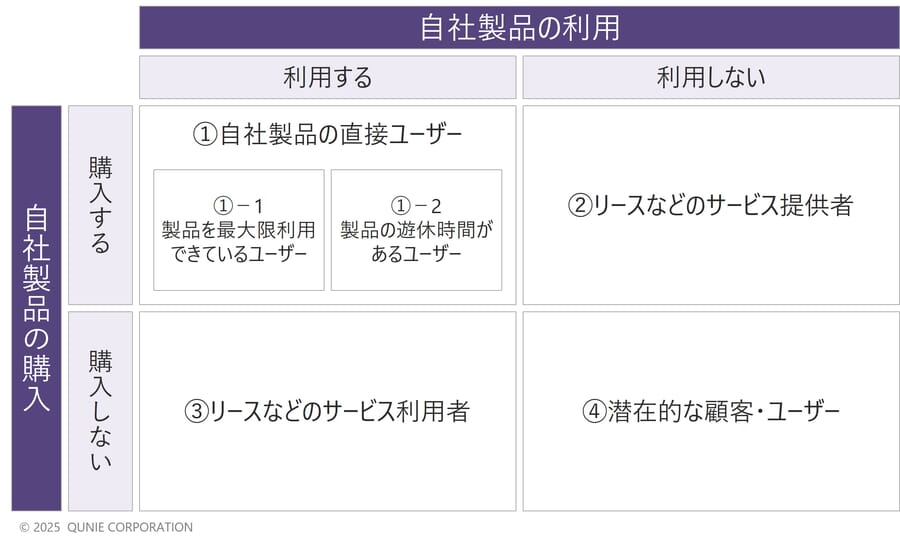

ここではリースが多用される製造設備装置や産業機械を例にとって考えてみよう。まず、製造設備メーカーにとっての自社製品の販売先と、自社製品の利用者を以下のように分類してみる。

①自社の製品を購入し、利用するユーザー

②自社の製品を購入し、他のユーザーに利用させるユーザー(リース会社)

③自社の製品を購入せず、利用するユーザー(リース利用者)

④自社の製品を購入せず、利用していないユーザー(潜在的な利用意思があるユーザー)

①のユーザーは、自社において最高のコストパフォーマンスを出せているユーザーと、そうではない(=遊休時間がある)ユーザーにさらに分類することができる(図2)。

図2:メーカーにとっての販売先と利用者の分類

この分類の中で、メーカーがアクセスできているユーザーは、①と②のユーザーであり(メーカーが直接リースを行っている場合には③も)、④のユーザーにリーチできていないケースが多いのではないだろうか。

④の潜在的なユーザーを自社製品の購入ユーザー、または利用ユーザーとするため、多くの企業が多種多様なマーケティング活動を試みている。しかし仮に潜在的なユーザーにリーチできた場合でも、ユーザー自身の利用頻度や享受できるメリットと、装置導入の価格が折り合わない=コストパフォーマンスが悪いと判断されると、その評価を覆すのは容易ではない。さらに、④のユーザーはリースでの設備導入ですらコストパフォーマンスが合わないと判断している可能性も高い。製造設備装置や産業機械等の場合、リースであってもこれらを設置するための工場・ラインの準備、装置・機械を使いこなすための技術も必要になることから、これらすべてを準備するコストと自社のメリットが見合わない可能性があるためだ。これまで④のユーザーは経済合理性の面でハードルが高ければ、その事業・ビジネス自体を行わないと判断していた可能性も高い。逆に言うと、メーカーがそのハードルを下げられれば、ユーザー側がビジネスの可能性を見出しやすくなる。

そこで目をつけるべきが①、③のユーザーである。自社の製品を購入、またはリースで利用しているユーザーは、コストパフォーマンスがある程度高いと判断して利用してはいるものの、すべての装置の稼働率が100%でない可能性もある。これらの稼働率を上げることでユーザーが感じるコストパフォーマンスをさらに向上させられる。これまでリプレースパフォーマンスが低いと感じて既存装置を使い続けていたユーザーも、新製品であれば、遊休時間を他ユーザーに利用してもらうことができ、新たな収益につながる可能性があればリプレースするという意思決定につながる可能性もある。ここに対してメーカーが解決策を提示することで、ユーザー側のみならずメーカーにとっても製品売上の向上や新しい収益獲得といったメリットがあると考えられる。

どのようにして実現するか

例に挙げた製造設備装置や産業機械等は、ユーザーにおける稼働率がさまざまであるケースが多い。稼働率が低い製品を持つユーザーが装置・機械の稼働率を向上させたいと考え、自社ビジネスで新たな仕事をとってくるという営業的な側面で稼働率を上げる一方、それでも埋まらない溝を「使っていない時に他の人に使わせる」ということは容易には実現できなかった。なぜならば自分の持っている設備を利用したいユーザーがどこにいるのか、そのユーザーがどのような加工・作業をしたいのかなどといった情報がないためだ。また、仮にそのような相手が見つかったとして、その相手が信頼できる相手なのかを見極めるには時間を要するなど、他社と柔軟に融通するには課題が多かった。しかしながら、このような課題を解決できれば、設備に対する投資対効果を最大化することができる。前述の通り、このような制約を解消できるサービスをメーカーが提供することによって、メーカーとユーザー双方のメリットが享受できる。

実現手段の一つとして、メーカーが中心となり装置利用に関するマッチングプラットフォームを構築することが考えられる。具体的には自社の装置・機械が導入されているユーザーがどこにビジネスを展開しているか、各ユーザーの設備の稼働状況や先々の稼働予定情報、およびその設備・装置を利用してそのユーザーがどのような作業ができるかなどの情報を共有する。こうしたマッチングプラットフォームを自社のサービスとして提供することで、自社製品を実際に使っているユーザーの設備の遊休時間を、収益を上げるための「稼働時間」に変換することが可能になる。また、設備を持っていないユーザーにとってみれば、設備を稼働させるノウハウや技術力含め、設備が発揮する能力を最大限に活用できるため、設備単体でリース・レンタルするよりも効率が良い。さらに設備メーカーにとっても、一台の設備がさまざまな製品を作ることでさまざまな稼働データの取得にもつながり、製品(ハードウェアやソフトウェア)の開発に資する情報を収集したり、最適運用アドバイスサービスの元情報を収集したりすることも可能だ。このようにして、メーカー、設備保有者、設備利用者にとって三方良しの状態を作ることができる。

当然ながら、製造設備を使ってどのような加工をしたいのかといった企業秘密にかかわる情報を、設備を有しているユーザーにそのまま提供することに抵抗があるユーザーもいると思われるが、昨今は情報のデータ主権を維持したまま、相手と必要な時に必要な範囲でデータを共有する、データ連携技術が考えられている。すでに海外では設備メーカーが間に入って、設備を有してないユーザーからの情報を受け取り、設備へ直接製造指示データを送信する動きも見られる。このようなデータ連携技術とうまく組み合わせることによって、ユーザーの不安を解消しながらのマッチングプラットフォームを構築していくことが重要である。

メーカー中心のプラットフォームが複数立ち上がったのちには、プラットフォーム間での情報連携も視野に入れていく必要がある。そのために、プラットフォームの中で連携するデータは自社独自のデータ形式にするのではなく、業界や国内・国際全般での標準化が必要だ。このようなデータ連携技術と、データ標準化を合わせて「データスペース」という考え方でデータ連携の加速を促す動きが本格化しつつあり、メーカー各社もデータスペースへの関心が高まっている。

今回はデータ連携することでマッチングプラットフォームを構築・活用するユースケースを例に挙げたが、企業間連携・データ連携については、それ以外のユースケースも各省庁や業界団体等での検討が加速している。データスペースについては、当社の日経XTECH寄稿記事「Catena-Xって何? データスペース5つの疑問」[1]も参照いただきたい。

おわりに

本稿では製造業における将来展望に対する筆者の意見と、一つの打ち手としてのマッチングプラットフォームを取り上げた。第2回では、ハードウェアとソフトウェアを分離したものづくりを考える場合、何を目標とすべきかといった設計思想や役割分担をはじめ、昨今の環境規制等外的要因による影響などについても考察していきたい。

- [1] 日経XTECH(2024), “【連載】Catena-Xって何?データスペース5つの疑問”, https://xtech.nikkei.com/atcl/nxt/column/18/02809/(参照2025年2月1日)

あわせて読みたい

-

2025.02.20

製造業のM&A:成功のカギを握るのは“ECM/SCMの…

できているようでできていない、やっているようでやりきれていないPMIか…

武井 晋介

- データマネジメント

- プロジェクト管理

- 企業再生

- 経営戦略

- 経営管理

- 製造業

-

2024.07.22

ハノーバーメッセ2024、欧州最新動向から見る製造業の…

日本の「モノづくり」を進化させるために

鶴見 泰輔

- AI

- DX

- データマネジメント

- 製造業

-

2024.03.21

売れる製品を創るデータ分析と見積改善

顧客心理の変化を捉える、見積業務改善の効果創出方法

岡本 典浩

- CX

- 製造業

-

2024.01.25

海外拠点に対する依存度の高まりと不確実性に伴う計画業務…

サプライチェーンプランニングツール導入時に押さえておくべき4つの勘所

北島 大輝

- DX

- ERP

- SCM

- データマネジメント

- リスクマネジメント

- 経営戦略

- 製造業

- 調達購買