2024.07.22

ハノーバーメッセ2024、欧州最新動向から見る製造業の将来像

日本の「モノづくり」を進化させるために

鶴見 泰輔

世界最大級の産業見本市「HANNOVER MESSE(ハノーバーメッセ)」。

欧州(特にドイツ)の産業全体の最新動向を知る上で重要なイベントであるとされている。今年の同イベントを視察した筆者が感じた点を踏まえて、日本の製造業が押さえるべきポイントについて述べる。

欧州の最新動向が見えるハノーバーメッセ

世界最大級の産業見本市「HANNOVER MESSE 2024」が2024年4月22日から26日までの5日間、ドイツ・ハノーバーで開催された。ハノーバーメッセでは将来の製造技術やエネルギー関連のソリューションが数多く出展され、欧州、特にドイツの最新動向を確認する上で重要なイベントである。

ハノーバーメッセ主催者側からは主要トピックとして水素やエネルギー、カーボンニュートラルなどが挙がる中、本稿では筆者が特に注目した「AI・機械学習」と「Industrie4.0/Manufacturing-X」に関する現地の展示・講演を通じて、日本の製造業が今後押さえるべきポイントについて説明していく。

収集データによる製造現場・製品の継続的な最適化

一つ目のポイントは「製造現場・製品から収集したデータで、製造現場・製品を最適化し続ける」という点だ。ハノーバーメッセにおいて紹介されていた製造現場へのAI導入の状況にも触れながら、このポイントについて説明していく。

ハノーバーメッセ現地の様子:製造現場へのAI導入事例が多数

ハノーバーメッセにおいて、AI・機械学習のテーマではスタートアップに分類される企業によるピッチ(10分程度の短いプレゼン)が数多く行われており、それらのほとんどで実際の製造現場へのAI導入事例が紹介されていた。ユースケースとして多かったのはAIの画像認識による製品外観検査で、そのほとんどが多少のばらつきを含んだ正常品の画像を学習させるだけで、異常を検知できるようになるというものだった。すでに省人化により検査工数の削減効果が出ている例もあり、その中には日系企業への導入事例も含まれていた。今後、中間品も含めて外観検査はますますAIによる代替が進み、製造工程の中に連続的な形で取り込まれていくだろう。また外観検査以外にも、ある程度ばらつきを含みつつも正常な状態がデータで定義できるケースであれば、その状態からのズレを異常として検出するユースケース(例えば、設備パラメーターの正常トレンドからズレの検出による予知保全など)としてAIの導入が進むだろう。

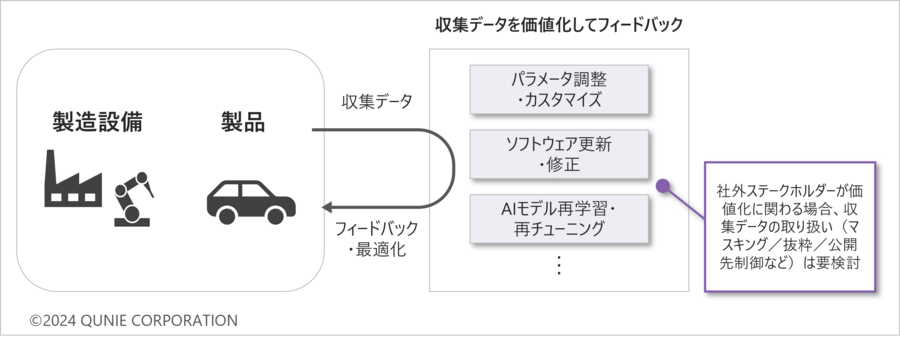

現地の展示・講演およびAIベンダーの方々との談話の中で、収集データによる製造現場・製品の継続的な最適化を実現するため特に筆者が重要だと感じたのは、AI実装後の運用フェーズにおけるAIモデルの再学習・再チューニングである。現場で運用する中で得たデータを基に必要なデータをAIモデルに再学習させ、パラメーター調整を行うことで最適化したAIモデルを都度現場に再配信する。このフィードバックループにより、AIの導入効果を持続化・最大化させることができる(図1)。

図1:製造設備・製品が収集したデータを価値化してフィードバックするループ

現地視察を踏まえた示唆:収集したデータから始まる最適化のループ

製造設備や製品から得られたデータを基に、製造設備や製品の設定・機能をアップデート・最適化するというフィードバックループは、AIモデルの更新に限らず、さまざまな機能に対して適用されていくと思われる。すでにスマートフォンやPCではインターネットを介したソフトウェア更新が当たり前に行われているが、同様のアップデートがSDV(Software-Defined Vehicle)*と呼ばれる自動車でもOTA(Over the Air、無線通信を通じてソフトウェアを配信・アップデートする技術)により行われ始めている。アップデートの対象には、経路案内(カーナビゲーション)やTV・オーディオなどを通じ、運転者や同乗者が必要とする情報と娯楽を組み合わせて提供する「インフォテインメント」といったアプリケーションサービスに係る部分だけでなく、自動運転AIのモデル、走行や燃費・電費の効率化のため制御など自動車の基本機能に係るソフトウェアも含まれている。

* SDV(Software-Defined Vehicle):直訳は「ソフトウェアによって定義される車」で、従来のハードウェア中心の設計と異なり、ソフトウェアを中心として機能や性能を設計・制御する自動車。

これまで製品としての価値は販売時点が最も高く、それ以降は低下していくのみであったが、これからはソフトウェアの更新・最適化により機能・性能を高め、製品が提供できる付加価値の維持・向上が可能となる。OTAの導入・普及に向けた課題としては、情報セキュリティの確保や更新エラー時のフェールセーフの仕組み確立などが挙げられている。また、法規制・認証についても既存法規における解釈を含めすでに検討が進められており、自動車業界が先行する形でそのほかの製品・製造設備にも普及していくと思われる。

他企業の製造現場との連携

日本の製造業が今後押さえていくべきもう一つのポイントとして、「自社内だけでなく、他企業の製造現場とも連携する」ことを挙げる。ドイツの製造業全体を対象としたデータ共有を構想するManufacturing-Xで検討が進む内容に触れながら、日本企業として見習い、押さえていくべきポイントについて説明する。

ハノーバーメッセ現地の様子:Manufacturing-X関連の積極的な情報発信

企業間のデータ共有の概念・仕組みとして欧州で検討が進むデータスペースの取り組み状況を確認する上で、ハノーバーメッセは一つのベンチマークとなっている。中でも今年のハノーバーメッセでは、Manufacturing-Xとその傘下のサブプロジェクトについて多くの情報発信がなされていた。

欧州の自動車業界向けデータスペース「Catena-X」は、Manufacturing-Xのサブプロジェクトの一つとして数えられ、先行事例として2023年10月から商用運用を開始している。現時点までCatena-Xはサプライチェーン上の企業間連携に焦点を当てており、欧州電池規則をはじめとする規制対応のためのデータ共有効率化という目的が色濃い。一方、組み立て製造業向けのサブプロジェクト「Factory-X」においては、製造現場との連携を要するユースケースに注力すると強調されており、これは単なる規制対応だけでなく、新たな付加価値を生むための検討が進んでいくものと筆者は理解した。

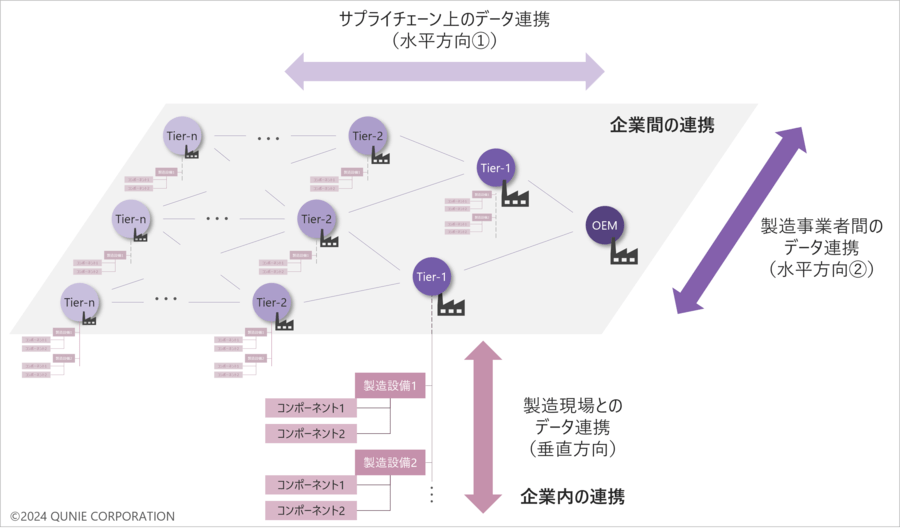

Factory-Xは2024年2月にサブプロジェクトとして本格始動し、今年のハノーバーメッセにてその取り組み内容が少しずつ明らかになってきた。製造設備のデータを装置ベンダーや部品サプライヤーに共有したり、エネルギー関連のシステムと連携したりすることよって、稼働率向上やメンテナンスコスト削減、消費エネルギーの節約・最適化を図るなど、Catena-Xが特に注視していたサプライチェーン上の企業間のデータ連携(水平方向)に加えて、製造現場とのデータ連携(垂直方向)を要するユースケースも検討される。現地の説明員の方々によると、前述の例以外にもいわゆる“Manufacturing as a Service”(MaaS、サービスとしての製造)の実現に加え、企業をまたいで製造設備を遠隔操作するといった将来像も見据えているとのことだ。

このことから、水平方向のデータ連携はサプライチェーン上の企業に限らず、時には競合となるような同種の製造事業者を含む企業間の連携を指すものと考える。製造設備の対応可能品目や空き稼働の情報が企業間で共有された状態で、ある企業の製造委託の要望に対して対応可能な企業・設備が臨機応変に応じられるような企業間の情報連携(水平方向)に加え、委託側の企業が受託側の企業の製造設備を遠隔的に操作・監視するといった製造現場との情報連携(垂直方向)が必要となる事例も検討される(図2)。

図2:企業間(水平)と企業内(垂直)のデータ連携

これまで垂直方向の連携は企業内・工場内に閉じた連携が主であった。しかし欧州では、データ提供者がデータの開示範囲や利用条件を指定できる「データ主権」を担保のうえ、サプライチェーン上の他企業や同じ製品を製造できる別事業者との連携による新たな付加価値創出を目指し、着実に動き始めている。

現地視察を踏まえた示唆:競争力向上に向けた他企業との連携、そのための協調/競争領域の見極め

今後、変化に対する迅速かつ柔軟な対応や、さらなる高設備稼働率などが製造業の競争力として求められていく中、すべて自社もしくは既存のエコシステムの中だけで対処することは難しいと思われる。AIや新しいサービスのデザインの分野で優れているスタートアップ企業との協業など、自社にないスペシャリティを持った異業種の企業との連携だけでなく、前述したMaaSの例のような同業種の企業との連携・協業も、競争力確保のために必要になってくるだろう。

一方、このような競争相手にもなり得る企業との連携・協業の際には、自社の競争力・独自性の源になっているデータは秘匿しつつ、それ以外のデータは連携・協業の効率化・全体最適化のため必要に応じて標準化した上で共有するといった「協調領域と競争領域の見極め」が必須だ。今後、データごとの公開先制御や秘匿化したままでのデータ流通や演算処理といった技術開発が進み、データ共有に際してのリスクが今より小さくなる可能性もある。

そういった技術動向に注意を払いつつ、日本企業にありがちな「念のため」「大事を取って」といった考えで他企業とのデータ共有や標準化すべてを拒否するのではなく、まずは自社の競争力は何なのか、その源泉となっているデータは何なのかについて社内で共通認識を持つ必要がある。

おわりに

本稿の前半で、製造現場・製品が収集したデータを基に製品等を更新しその提供価値を維持・向上させることについて言及したが、「なんだ、この記事も“コト売り”への転換の話か」とは考えないでいただきたい。日本の製造業の皆さんに考えていただきたいのは売った“モノ”が持続的に価値を提供する仕組みであり、いわば日本の「モノづくり」の進化版である。その時に最も重要視しないといけないのが顧客からの視点であるが、顧客の視点に立った場合に自社だけでは満たせないニーズ・提供できない“コト”が出てくるだろう。また、迅速かつ柔軟な対応・高稼働率を現状よりもさらに高いレベルで達成しようとした場合、時には競合となるような同業種の企業との連携が合理的な選択肢となる可能性もある。

そういった時に必要になるのは、協業を提案する相手にとってのメリットとして提示できる自社の強み、協業を効率的に行うためのIT面・ルール面での準備、そして「全部自前でやる」というプライドを捨て、他社の力を借りる勇気ではないだろうか。

日本の「モノづくり」の進化のため、組織風土・社員の意識を含めた変革が求められている。

あわせて読みたい

-

2023.12.18

概念データモデルから始める真にデータドリブンな製造業DX

自社の全てをデータで語る

武井 晋介

- DX

- ERP

- データマネジメント

- デジタライゼーション

- 製造業

-

2024.01.25

海外拠点に対する依存度の高まりと不確実性に伴う計画業務…

サプライチェーンプランニングツール導入時に押さえておくべき4つの勘所

北島 大輝

- DX

- ERP

- SCM

- データマネジメント

- リスクマネジメント

- 経営戦略

- 製造業

- 調達購買

-

2023.06.13

製造業が取り組むべきIT/OTデータ活用の方向性

HANNOVER MESSE 2023から見えた将来像

バリューアディドサービス担当

- DX

- ERP

- サステナビリティ

- データマネジメント

- 製造業

-

2024.03.21

売れる製品を創るデータ分析と見積改善

顧客心理の変化を捉える、見積業務改善の効果創出方法

岡本 典浩

- CX

- 製造業