2024.03.21

売れる製品を創るデータ分析と見積改善

顧客心理の変化を捉える、見積業務改善の効果創出方法

岡本 典浩

Summary

- ・個別受注生産型企業の課題の1つとして、見積業務の非効率および商談の機会損失の見過ごしがある

- ・個別受注生産型企業の見積業務の問題点は、“直列的な都度作業ありきのプロセス” である

- ・CPQツールを活用して売り方(販売仕様と価格)を標準化することで、見積業務のリードタイムのみならず、顧客の本当のニーズ(暗黙知)の把握も可能となる

- ・見積業務改善プロジェクトのポイントは「見積情報の適切なモジュール数定義」、「見積情報の運用ルール整備」、「見積BOMとE/M-BOMシステム連携」である

個別受注生産型企業の見積業務の問題点

昨今、B2Bセールス領域ではSFA(営業支援ツール)の導入に伴い、業務の標準化が進んでいる。しかし、その中で見積業務だけは標準化が進まない状況が続いており、とりわけ個別受注生産型企業ではその傾向が顕著である。

見積業務の標準化が進んでいない弊害として、以下2点が挙げられる。

・1点目:社内作業に時間を費やしてしまい、顧客との対話にかける時間を増やせない(少ない)

・2点目:顧客への見積回答リードタイムを短縮できない(回答が遅い)

1点目の本来業務に時間を費やせないことに関するデメリットについては詳細に述べる必要はないだろう。2点目のデメリットについて具体例を挙げると、回答リードタイムが長くなることで見積書提示タイミングが顧客の社内決裁に間に合わず、社内決裁の参考情報や基準仕様に他社見積書が使われてしまうことがある。他社の見積仕様・金額をベースに検討を進めた顧客の予算・実行計画を覆すことは不可能ではないが、少なからず受注ハードルは上がり、見積提示の遅れが失注リスクを高めてしまう。

このような弊害があるにもかかわらず、個別受注生産型企業の見積業務の標準化が進まない理由として、見積業務プロセスに個別の都度作業が存在することが挙げられる。

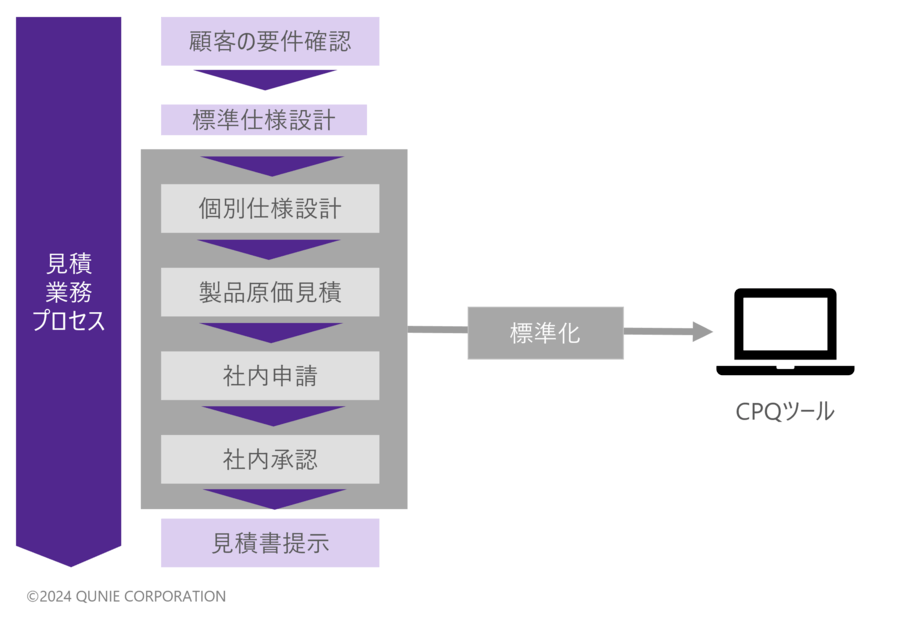

見積業務プロセスは、顧客からの見積依頼に応じて標準化仕様による対応範囲の検討、個別仕様検討・設計、製品原価の見積もり、社内申請、社内承認という流れとなっており、個別仕様検討以降の各作業は複数部門が各作業結果をバトンのように受け取る直列的な都度作業ありきのプロセスとなっている。

個別受注生産型企業の多くは顧客要件ごとに個別仕様で対応することが競争力の源泉であると考えており、見積業務においても個別仕様に引っ張られるかたちで都度作業が発生し、それを前提に業務が実行されている。

性能に影響する部分=個別仕様設計については残さざるを得ない部分があるが、見積業務=売り方における個別仕様の検討は必ずしも競争力に繋がらないため、標準化が可能ではないだろうか。

また、原価を見積もり、利益を極力削った“安価な製品提供”も競争力の1つだという考え方もあるが、その延長にあるのは価格競争による体力低下である。見積早期回答や顧客理解の深化を新たな競争力向上の源泉と位置付け、見積業務の改善・標準化を進めることが、利益確保の観点でも有益と考えられる。

見積業務改善

見積業務改善に向けた手段の1つとして、CPQツールの導入が挙げられる。

CPQツールとは、短納期・リアルタイムでの見積書作成・管理を支援するソリューションの総称で、“Configure:製品を構成する部品情報”、“Price:構成情報に基づく各部品の価格表”、“Quote:見積もり”の頭文字を表している。

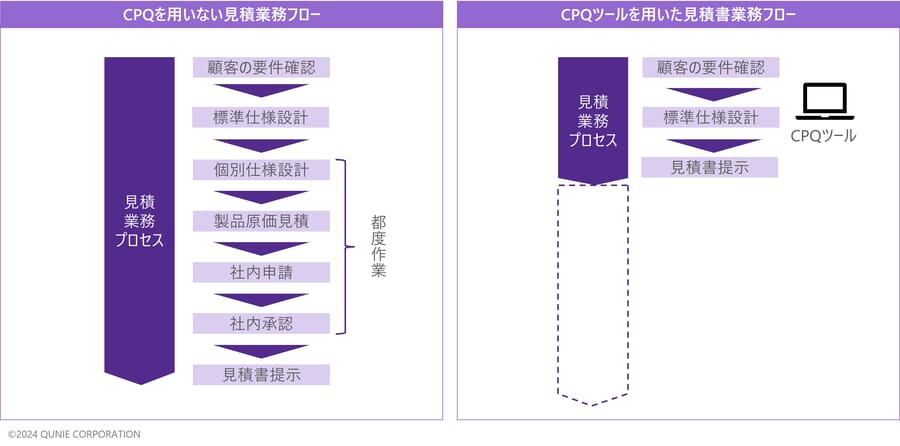

見積回答のリードタイム短縮を可能とするポイントは、見積作成に必要な情報である見積BOM(部品構成情報)と価格表を事前準備することで、個別仕様設計をする必要がなくなることである。そして、結果的に個別仕様検討とその後続作業である製品原価見積、社内申請、社内承認作業をなくすことが可能となる。つまり、見積BOMにより売り方の標準化が進み、価格表により売値が事前に決定する。

図1:見積業務プロセスにおけるCPQツールによる標準化

見積業務改善における3つのメリット

見積業務改善によるメリットは「CPQツール導入直後」「マーケット分析」「高度化」の3フェーズでそれぞれに存在する。以降、各フェーズにおけるメリットについて説明する。

CPQツールの導入直後フェーズ

はじめに「CPQツールの導入直後フェーズ」のメリットとして、「見積業務の都度作業が標準化されることで顧客に素早く見積書を提示できること」が挙げられる。標準化対象となる作業は、標準的な選択肢を準備するなど事前作業が必要となるが、見積実施タイミングでの作業は大幅に削減され、リードタイムは劇的に短期化される。また、作業自体も正規化されるため、見積作業に関わる総作業時間についても大幅な削減が見込まれる。

図2:CPQツール導入前後の見積業務フロー

マーケット分析フェーズ

次に見積BOMを市場に適応させにいく本フェーズでのメリットとしては、「顧客ニーズを捉えた売れ筋を標準品としてラインナップできること」が挙げられる。具体的な流れは以下の通りだ。

- 「顧客心理の変化」をデータとして蓄積し、データ分析を行う。

- データ分析結果により、見積書の中には表れない“顧客が本当に求める売れ筋製品や仕様”を把握し、売れ筋製品を標準製品化する。

- 売れ筋製品を標準化することで大量生産が可能となり、スケールメリットによる製品価格低減効果により、競争力が高まる。

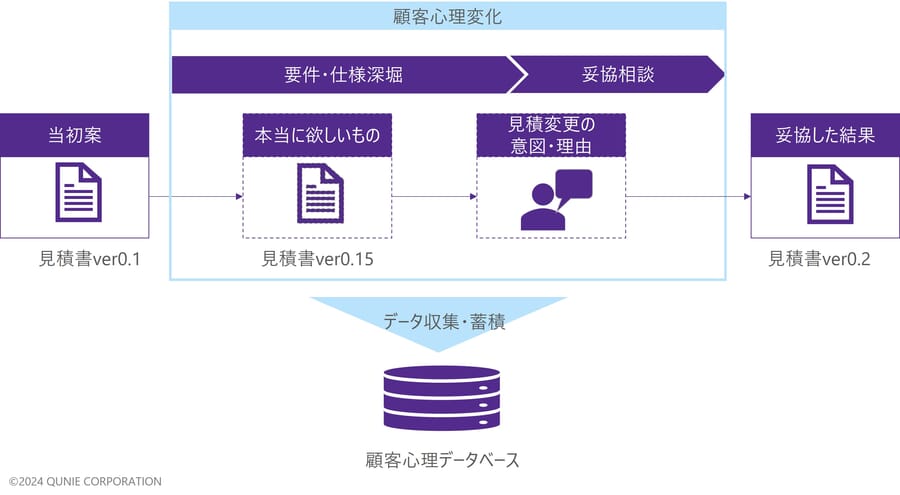

1で挙げた「顧客心理の変化」とは、「顧客が最初は発注の意思を見せていたものの、コストの都合で諦めた選択肢」など、見積書がVer0.1からFIXに至るまでの過程で、顧客が行った選択・見直しなどの行為を指す。これをデータとして蓄積・分析することで、営業担当者のみが知り得る顧客本当のニーズ(暗黙知)が見えてくる。

多くの企業では顧客心理の変化までデータ化できておらず、大部分の情報は営業担当者の頭の中のみに留まり時間経過とともに消えてしまっていることが多く、企業内で記録・共有されていない=活用出来ていないことがほとんどだ。

顧客心理の変化は、顧客と営業担当者がやり取りする中で行った画面操作の順番と変更内容(部品の追加/変更、部品の数量変更、仮見積価格などの変遷履歴など)をトラッキングし、見積変更の意図・理由も合わせてデータ化することで収集・蓄積が可能となる。

図3:顧客心理の変化を捉える

高度化フェーズ

最後の「高度化フェーズ」で挙げられるメリットは「MRP(資材所要量計画)精度が向上すること」だ。見積情報の標準化によりCPQツール(見積BOM)と基幹システム(E/M-BOM)との連携難易度が下がり、営業業務(見積もり)と調達・生産業務がシームレスにつながる。

その結果、各部品の調達・製造工程も見積情報として標準化された選択肢毎に情報が集約され、MRP(資材所要量計画)精度が向上する。当然MRP精度向上の延長線上には、見積だけではなく実際の製品の標準化も視野に入っており、製品観点でのスケールメリットも享受できるであろう。

見積業務改善プロジェクトの2つの失敗パターン

前述の通り、CPQツールの活用・見積情報の標準化によるメリットは多々あるが、標準化の難易度は決して低くはない。本章では、よく見受けられる失敗パターンを2つほど紹介する。

1つ目は、見積情報のモジュールを細かく分類し過ぎて、見積時間が想定よりかかってしまうことが挙げられる。失敗原因は、見積価格の精度を求め過ぎることで、CPQツールを導入する本来の目的と結果的にずれてしまい、効果が得られないまま標準化工数のみが積みあがってしまう。

2つ目は、CPQツール自体は導入できたが、CPQツールを使った業務が定着化しないことが挙げられる。導入当初はうまく業務が回っていたが、しばらくするとCPQツールが使われなくなってしまい、元の都度作業に戻ってしまう。原因は、見積情報のメンテナンスルール(情報の鮮度を保つルール)が社内で事前作成されておらず、見積情報が導入時点のままで古新聞化してしまい、現業務とマッチしなくなってしまうことが挙げられる。

見積業務改善プロジェクトにおける3つのポイント

単にCPQツールを導入しただけでは、見積業務改善には繋がらないことも多い。ここでは、見積業務改善プロジェクトの成功に向け、「CPQツールの導入時」「マーケット分析」「運用定着時(マーケット分析フェーズから高度化フェーズに移行する狭間)」の各フェーズで留意すべきポイントをいくつか紹介する。

1)CPQツールの導入フェーズ:「見積情報の適切なモジュール数定義」

CPQツールのメリットを享受するためには、ツール導入前に最適なモジュール数の設定が必要だ。モジュール数が多すぎる場合は従来の手作業とあまり変わらず実用的でなくなり、モジュール数が少なすぎる場合は顧客の要求仕様にうまく適合せず要件を満たせなかったり、原価との乖離が大きく収支に悪影響を与えてしまう。このため、CPQツールを効果的に活用するためには、「過度な見積価格の精度を求めていないか」「本当にこの選択肢は必要なのか」等を慎重に見極めていく必要がある。

モジュール数定義の際には、過去見積情報の集計、集計されたデータの分析などを基に検討することが必要である。

2)マーケット分析フェーズ:「見積情報の運用ルール整備」

最新情報に基づいて定期的にメンテナンスするルールを予め作っておくことで、CPQツールを使った業務の定着化、および顧客要求・トレンドへの追随が可能となる。このためには、事前に「どのタイミングでメンテナンスを行うのが良いか」「過去の見積情報データを分析し、どれくらいのデータ量とデータの偏りがあれば、トレンドが変化したと判断するか」「売れ筋/死に筋の分類ルール」についての認識を合わせておく必要がある。

3)運用定着フェーズ:「見積BOMとE/M-BOMシステム連携」

製品(実際に顧客に提供する物)の標準化までには、ある程度長期間かかることが見込まれる。

前述のとおり、基幹システムとの連携により製品の標準化前にMRP(資材所要量計画)精度を向上することも可能ではあるが、見積BOMとE/M-BOMそれぞれでレイアウトや更新タイミングが異なる中で整合性を取り、かつ売り方だけが標準化された状態(=製品の標準化前)で連携が必要となるため、情報の紐づけは容易ではない。CPQツール導入前に各BOMとの整合性が取れるように、更新頻度や連携タイミング、連携方式を事前に関係部署間で調整しておく必要がある。

おわりに

以上、見積業務を改善することのメリットや、見積業務改善プロジェクトのよくある失敗例/プロジェクトを成功に導くためのポイント等を紹介した。各種システム連係や他部門とのさまざまな事前調整が必要になるなど、見積業務の標準化は決して簡単ではないが、そのハードルの高さを乗り越えた先に得られるメリットは大きい。

本稿が見積業務改善(売り方の標準化)に留まることなく、データ利活用に基づく顧客心理の理解の深化や製品の標準化といった、さらなる改善活動に繋がる一助になることを願う。

あわせて読みたい

-

2024.03.11

CES現地レポート

【第1回】プロダクトへのAI普及とサステナビリティの波

中川 貴史畠山 敦志

- AI

- サステナビリティ

- ヘルスケア

- 製造業

-

2024.01.25

海外拠点に対する依存度の高まりと不確実性に伴う計画業務…

サプライチェーンプランニングツール導入時に押さえておくべき4つの勘所

北島 大輝

- DX

- ERP

- SCM

- データマネジメント

- リスクマネジメント

- 経営戦略

- 製造業

- 調達購買

-

2023.11.09

“IT素人”で進める製造業のデータ利活用

統合クラウドデータ基盤の潮流とデータ民主化

五十嵐 洋樹

- AI

- DX

- データマネジメント

- 製造業

-

2023.05.31

調達購買業務DXは何故進まないのか

企業内の最後の暗黒大陸、調達購買業務の見える化を進める

野町 直弘

- AI

- DX

- SCM

- データマネジメント

- 調達購買