2024.01.25

海外拠点に対する依存度の高まりと不確実性に伴う計画業務の高度化

サプライチェーンプランニングツール導入時に押さえておくべき4つの勘所

北島 大輝

需給活動における海外拠点に対する依存度が高まっている。今後グローバルサプライチェーンにおける主戦場が海外拠点に移っていくことが想定される一方で、グローバルサプライチェーンには様々なリスクが潜んでおり、不確実性に晒されている。

このことから、海外拠点の需給見通しの可視化はもちろんのこと、リスクが顕在化した際の対応など、様々な不確実性に対する事前の備えを講じていくことが、日系企業の急務であると考える。これらを実現するにあたって有効な打ち手としてサプライチェーンプランニング(SCP)ツールが挙げられる。しかし、ツール導入に要するコスト(労力・費用)が決して小さくないことから、導入失敗によるリスクを懸念し、多くの日系企業が行動を起こせないでいる。

本稿では、SCPツール導入に対する心理的障壁の引き下げを目的に、組織、業務、データ、システムの4つの観点で、ツール導入時に押さえておくべき最も重要な勘所を紹介する。

海外拠点に対する日系企業の高い依存度

これまで多くの日系企業は、コスト最適化を目的に、工場を中国やASEANを中心に海外移転させてきた。一部の企業では、人件費の高騰や米中対立を受けて中国から日本国内に生産機能を回帰させる動きが取られているが、多くの企業においては、依然として海外工場に対する依存度が高い状態にあるであろう。

経済協力開発機構(OECD)によるTiVA(付加価値貿易指標)に関するデータによると、日本は前方参加(日本で生産された中間財を海外に輸出し、海外にて製品化される形態)の水準は変わらず、後方参加(海外で生産された中間財を日本に輸出し、日本にて製品化される形態)の水準が年々上昇傾向にある。経済産業省“令和4年版 通商白書”の見立て[1]によると、この主たる要因は、高い技術水準を要さない汎用品については海外工場に中間財の生産を委ねる度合いが高まっているためであるとされている。また、サプライヤ側の日系企業も海外進出していることや地場企業との関係構築により、海外工場での現地調達比率は上がっている。日本貿易振興機構(JETRO)による2021年の実施調査[2]によれば、日系企業の中国拠点の現地調達比率は60%を超え、タイ拠点の現地調達比率も50%を優に超えている。少子高齢化による就業人口の低下が今後問題視されることを考慮すれば、海外工場に対する依存度はより一層高まっていくことであろう。また、少子高齢化による影響は販売面にも及び、内需縮小が危惧される。これにより、主要な販売出荷先も海外企業もしくは日系企業の海外拠点が占める割合が高まるであろう。

これらのことから日本所在の拠点を一切介することなく、海外拠点のみで製造・販売が完結するパターンの割合が今後高まることが想定される。グローバルサプライチェーンにおける主戦場が海外拠点に移ることから、グローバル需給管理はこれまで以上に重要視されるであろう。

不確実性に晒されるグローバルサプライチェーン

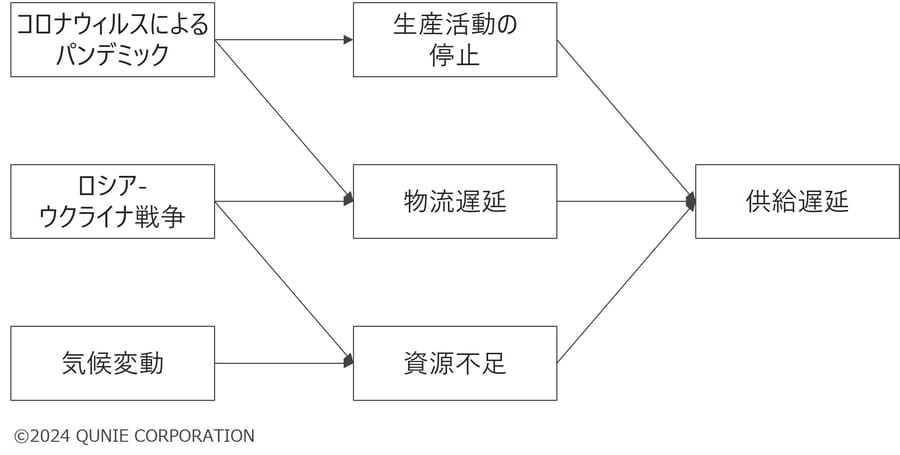

非常に多くの日系企業がここ数年でサプライチェーンの乱れを経験したであろう。新型コロナウィルス感染症拡大防止のためのロックダウンや行動制限により、生産活動ができない事態に陥り、さらに米国の財政措置に伴う需要喚起によるコンテナ不足により、物流遅延が招かれた。また、ロシア-ウクライナ戦争の影響で航空便が減便されたことにより、物流遅延や資源不足が引き起こされた。資源不足に関しては、世界各地の異常気象に伴う災害も起因している。

このように、サプライチェーンはパンデミックや災害リスク、地政学的リスクなど、様々な不確実性に晒されている。よって、計画業務においては、これらのリスクが顕在化した際に引き起こされる供給遅延にも迅速に対応出来る施策が求められるであろう。

経済産業省(2022), 「令和4年版 通商白書」をもとに筆者作成

SCPツール導入の意義

これまで述べた日系企業を取り巻く状況を考慮すると、「グローバル各拠点のリアルタイムでの需給見通しの可視化」、「リスクシミュレーション」の2点を達成することが求められていると考える。そして、それらを可能とするのが「SCPツール」である。SCPツールによって、顧客需要をもとに事前定義した在庫ルールに沿って、供給に必要な数量を瞬時に算出することが可能となる。

また、複数シナリオでの比較を通じて、ベースシナリオ(リスク織り込みなし)と、リスク顕在時を想定したシナリオとの差異を捉えてインパクトを評価することも可能である。計画業務においては、計画立案自体に要する工数は可能な限りミニマイズし、リスクインパクト評価に基づいた施策検討(設備投資の判断、戦略的調達計画の立案など)に工数を割ける状態が望ましい。この“計画業務のあるべき姿”の実現において、SCPツールが果たす役割は非常に大きいと言える。

SCPツール導入時に押さえておくべき検討事項

多くの日系企業では、未だにエクセルバケツリレーでの計画業務を行っており、情報が寸断している状態を是としてしまっている。SCPツール導入には多くの時間・コストを要するため、徒労に終わるリスクを懸念し、導入に踏み出せない企業も多いことだろう。実際に、ユーザーに定着化せず、SCPツールが無用の長物と化したり、かえって在庫悪化を招いてしまったりという事態に陥るケースは存在する。しかし、そうした事例を盲目的に自社に当てはめるのではなく、”高い費用対効果を実現するにはどのようにすれば良いのか?” について検討して欲しい。

ここからは、その検討の手ほどきとして、筆者の実体験から得た学びをもとに、SCPツール導入要否を判断する前段階において押さえておくべき勘所について、1. 組織、2. 業務、3. データ、4. システムの観点で紹介する。

1. 組織:製販領域の各部署に対して組織的な巻き込みを図れる需給部

仮にSCPツールを導入して需給に関する情報の可視化が図られても、その情報をもとにアクションを起こせるようにしてかなければ導入の意義は乏しい。よって、需給部が事業横串で需給管理の統制を利かせられるような組織体制を実現することが何よりも重要である。

私がこれまで見聞きしてきた会社の例ではあるが、配送拠点および海外販社の在庫管理権限を持つのが営業推進部で、かつ営業推進部が事業部の管轄下に無いことから、需給部がサプライチェーン全体を見渡した適切な在庫配置を図ることができない実態が存在する。また、複数事業の製品を取り扱う海外販社側では、事業ごとのKPIが課せられているわけではなく、事業部による管理統制を利かせられないといったケースもある。このような状態では、サプライチェーン全体の需給パフォーマンスを向上させることは困難であると言わざるを得ない。

以上を踏まえて、需給部がサプライチェーン全体を俯瞰して、事業戦略としての需給最適化に関わる意思決定が可能な状態を築くことが先決と考える。そのためには、「(1)在庫管理権限の移管」や「(2)評価体制の見直し」を図る必要がある。しかし、多くのステークホルダーの理解・協力を仰ぐことは容易ではなく、必ずしも実現可能と言い切れない複雑な社内事情もあるだろう。だからこそ、SCPツール導入それ自体を検討する前に、まず上記2点のチェンジマネジメントの実現可能性について優先的に検討して欲しいと考える。なぜなら、SCPツール導入を図っても、それをもとに管理統制を利かせられず、需給パフォーマンスが乏しい状態であることを看過しているだけでは意味がなく、費用対効果の観点からSCPツール導入は推奨されないと考えているためである。

2. 業務:グローバル各拠点における計画業務の標準化

サプライチェーンネットワークは複数の製造拠点や販売拠点からなり、それら拠点間の情報連携を図ることにSCPツールの旨味がある。導入対象拠点は多ければ多いほどその効力を発揮するが、当然対象拠点に応じて導入期間は長期化する。

よって、単一拠点あたりの導入に要する時間を可能な限り短縮化するため、計画業務の標準化を図ることが望ましい。プロジェクトの初期段階で、導入対象事業における主要拠点の現状業務に関して実務担当者にヒアリングし、可能な限り共通項を取る、もしくはレベルの高い方向に寄せる形で、標準化を試みて欲しい。例えば、A事業では週バケット(数量を捉える時間粒度。月バケット=月別に、週バケット=週別に数量を捉える)・週次見直しであるのに対して、B事業では月バケット・月次見直し、かつ業務レベル的にはA事業がB事業よりも優れているものとする。その場合、B事業はA事業に倣えないのか、倣えない主要因は何であるのかをしっかりと吟味した上で、標準化の是非を判断するべきである。まずは、既存の計画業務に関して、事業別や拠点別にFit & Gapを検証してみることを推奨する。

3. データ:ERPにおける拠点間のデータの整合性

データメンテナンスの負荷を低減するため、ERP側で保持しているマスタデータ(業務向けなどで構築するデータベースで共通となる、基本的な情報)やトランザクションデータ(業務に伴って発生した出来事の詳細を記録したデータ)をSCPツールに取り込むケースが一般的である。SCPツールで取り扱うデータのソースに相当するのがERPだが、拠点によって異なるERPのパッケージが導入されていたり、同一ERPパッケージでも複数のインスタンス(ERPを構築して利用する際の企業組織単位)に分かれていたりする企業が見受けられる。この場合、川上拠点と川下拠点との間で、同一品種でも異なる品目コードが発番されていたり、入庫オーダーと出庫オーダーの整合性が取られていなかったりする。ERP側のデータがそのような状態では、SCPツールの最もベーシックな機能である所要量展開(最川下に位置する販売拠点における製品の販売計画を起点に、最川上に位置する生産拠点における製品・中間体の生産計画、原料の調達計画が立案される)を実現するのにさえ非常に多くの苦労を要することになる。

SCPツール導入のみの観点で言えば、同一パッケージ、シングルインスタンスによるERP導入が理想である。しかしそれはそれで非常に困難なため、まずは拠点間にてデータの整合性が取れているか否かを確認した上で、整合性が取られていないデータの対象を明確にして、処置案を検討するのが現実的であろう。

4. システム:SCPツールで立案される生産計画の精度の許容

SCPツールは品目単位で需要を集約し、手持在庫から差し引いて要求ベースの生産計画が立案されるのが一般的である。つまり手持在庫のうち、ロットによって出荷引き当て先の顧客に制限があるような場合は、要求ベースの生産計画数量が実際の生産必要分と異なる。また、SCPツールはバケットプランニングでもあるため、回答ベースの生産計画は、バケット単位での生産可能数量の上限を設備制約ごとに設けるのが一般的である。つまり、回答ベースの生産計画も実際の生産可能分と異なる。このようにSCPツールで立案される生産計画と生産数が正確に一致することはないであろう。

問題視すべきはそのズレの程度であり、SCPツールが立案する生産計画でもって製造指図を発行することの是非を見極める必要がある。もしくはSCPツールが立案する生産計画はあくまで参考に留め、SCPツールが捉えられない制約を考慮した修正をSCPツール外にて図り、製造指図を発行すれば良い、と割り切れるか否かである。

プロジェクト進行中に生産計画に求める要件が複雑化することで、プロジェクトが困難化を極めるケースは往々にしてある。これを回避するべく、製造部を中心に、SCPツールで立案される生産計画精度の落としどころを事前に明確にしてみることを推奨する。あくまで、ある程度の正確性が担保された長期にわたる将来計画が立案されることに重きが置かれているのであり、設備投資判断や足の長い原料の調達リスク検証に主たる目的が置かれていることに留意して欲しい。

おわりに

海外拠点に対する依存度が高まる中、事業の根幹でもある需給活動を管理できていない状態は看過すべきではない。不確実性の高い状況の中、SCPツール導入は有効な打ち手の一つになるだろうが、検討時に勘所をおさえておかないと失敗に終わる可能性もゼロではない。ITベンダーとの契約締結の前段階で、どれだけ導入失敗の可能性を低減できるかが鍵となる。ツール導入自体を目的とせず、まずは「SCPツールを導入できる状態を作り上げること」を目的にプロジェクトを発足して欲しい。

本稿で紹介した勘所がSCPツール導入に対する心理的障壁の引き下げに一役買ったとなれば、筆者としてこの上ない喜びである。

- [1] 経済産業省 (2022), “令和4年版 通商白書”, https://www.meti.go.jp/report/tsuhaku2022/whitepaper_2022.html (参照2023年10月2日)

- [2] 日本貿易振興機構 (2021), “2021年度 海外進出日系企業調査(アジア・オセアニア編)”, https://www.jetro.go.jp/world/reports/2021/01/6e5157e362606548.html(参照2023年10月11日)

あわせて読みたい

-

2021.03.04

日本企業におけるデジタルSCMの方向性

意思決定の質とスピードを向上させるデジタルテクノロジーの活用法とは

宍戸 徹哉

- AI

- DX

- SCM

- データマネジメント

- デジタライゼーション

- 小売・流通

- 経営戦略

- 自動車・自動車部品

- 製造業

-

2023.05.31

調達購買業務DXは何故進まないのか

企業内の最後の暗黒大陸、調達購買業務の見える化を進める

野町 直弘

- AI

- DX

- SCM

- データマネジメント

- 調達購買

-

2021.02.22

グローバル製造業における原価管理の高度化

迅速かつ的確な意思決定を支える生きた原価情報とは

髙山 直子

- データマネジメント

- ファイナンシャルマネジメント

- 経営戦略

- 経営管理

- 自動車・自動車部品

- 製造業

-

2020.04.16

COVID-19が明らかにしたサプライチェーン途絶リスク

【前編】“サプライチェーンリスクマネジメント(SCRM)”のエッセンス

多田 和弘

- COVID-19

- SCM

- リスクマネジメント

- 自動車・自動車部品

- 製造業